Basınçla Emprenye Edilmiş Ağaç Malzemenin Su Soğutma Kulelerinde Kullanımı

Selim ŞEN, AİBÜ Orman Endüstri Mühendisliği Bölümü Kamile TIRAK, AİBÜ Orman Endüstri Mühendisliği Bölümü

Özet

Bazı endüstri kuruluşlarının üretim faaliyetlerinde en önemli kısımlardan birisini su soğutma kuleleri oluşturmaktadır. Isınan suyu soğutarak tekrar kullanmak amacıyla kurulan bu kuleler beton, alüminyum ve plastikten oluşan çeşitli malzemelerden imal edilmektedir. Ancak bunlar içerisinde basınçla emprenye edilmiş ağaç malzeme bazı avantajlı yönleriyle en uygun malzeme olarak halen kullanılmaya devam edilmektedir.

Utilization of Pressure Treated Wood Material in Water Cooling Towers

Abstract

Water cooling towers are one of the most important constructs for some industrial organizations. These towers can be manufactured from concrete, aluminum and plastics materials, and used for cooling and reusing of industrial water. But pressure treated wood material has some advantage over these new materials and still being used in cooling tower applications.

Giriş

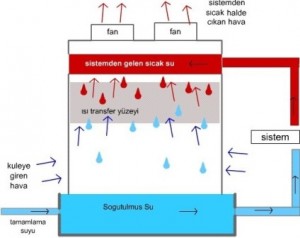

Tüm gelişmiş ve gelişmekte olan ülkelerde sanayi tesislerinin kurulmasıyla beraber su soğutma kulelerinin önemi ortaya çıkmış bulunmaktadır. Bu kuleler endüstri işletmelerinde üretim faaliyetlerinin en önemli kısımları arasında yer almaktadırlar. Bu kuleler endüstriyel tesislerdeki sistemleri soğutmak için kullanılan suyun ısındıktan sonra tekrar soğutularak sisteme geri gönderilmesi işlemi sırasında su soğutucu görevini yapan yardımcı tesislerdir. Su soğutma kuleleri soğutulacak sistemlerin ölçüsüne göre farklı ebat ve çözümlerde inşa edilmektedir. Soğutma prensibleri aynı olmakla birlikte sıcak su yüzeyinin gerekli oranda soğuk hava yüzeyi ile temas etmesi esasına dayanmaktadır.

Su soğutma kulelerinin başlıca uygulama alanları Demir-Çelik Fabrikaları, Hidroelektrik ve Termik Enerji Santralleri, Suni gübre, Kimya ve Petrokimya Tesisleri, Gıda Endüstrisi, Cam Fabrikaları, Kompresör Soğutma, Soğutma Grupları ve Soğuk Hava Depoları olarak sıralanabilir. Su soğutma kulelerinin yapımında çeşitli malzemeler kullanılmış ancak bunların içerisinde en uygun olarak emprenyeli ağaç malzeme bulunmuştur.

Emprenye edilmiş ağaç malzemenin kullanıldığı bazı yerlerde demir, beton, plastik ve alüminyum da tercih edilebilmektedir. Fakat bu malzemelerin kullanıldığı uygulamalar daha fazla enerji ve finans gerektirmektedir. Aynı zamanda hava ve su kirliliği de fazla olduğundan çevre koruma işlemleri için daha fazla maliyetlere yol açmaktadır. Bazı demir çeşitleri paslanmakta, beton tuzlu su içinde bozulabilmekte, plastik ise yeterince dayanıklı olmamaktadır. Fakat emprenyeli ağaç malzeme su kuleleri gibi kullanım yerleri için en uygun materyal olarak günümüzde halen kullanılmaya devam edilmektedir.

Bu çalışmadaki amaç odun koruma teknolojisi ile orman ürünleri sanayisini de ilgilendiren ve fabrika tesis alanı içerisinde yer alan su soğutma kulelerinde kullanılan materyaller ve bunlar içerisinde ahşap malzemenin önemini vurgulamaktır.

1. Su Soğutma Kulelerinin Kurulma Amaçları

İlk olarak suyun kısıtlı bulunduğu yerlerde, herhangi bir su dolaşım sistemi vasıtasıyla taze su girişini mümkün olduğu kadar azaltmak için ısınan suyu soğutarak tekrar kullanmak, ikinci olarak suyun bol bulunduğu yerlerde endüstriyel faaliyet sonucu ısınan suyu çevre sorunları nedeni ile deniz veya kanallara soğutarak vermek böylece çevreye zararını önlemektir.

2. Su Soğutma Kulelerinde Ağaç Malzemenin Kullanımı

Su soğutma kulelerinin yapımında çeşitli malzeme kullanılmış ve bunların içerisinde en uygun olarak emprenye edilmiş ağaç malzeme bulunmuştur. Buna zamanla beton, alüminyum ve pvc malzemeler de katılmıştır. Günümüzde kule inşaatlarının çeşitli kısımlarında bütün bu malzemelerden faydalanılmaktadır. Ancak basınçla emprenye edilmiş ahşap malzeme su ile temas eden yerlerde halen önemini korumakta ve tercih edilmektedir.

2.1. Ağaç Malzemenin Tercih Edilmesinin Nedenleri

- Ağaç malzeme asit ve kimyasal maddeleri içeren sulardan zarar görmez. Soğutulacak su içerisindeki asit ve kimyasal maddeler metal ve beton elemanlara etki ederek, onların su tutma özelliğini bozarlar. Soğutma kulelerinde sirküle edilen su her zaman temiz olmayıp, toprak parçalarını içermektedir. Bunlar ise zamanla kulenin iç kısımlarında kireçlenmelere neden olmaktadır. Bu kireçli kısımları izole etmek için suyun içine belirli oranlarda Fosfat asidi katılmaktadır. İşte bu asit ağaç malzemeye etki etmezken betonun özelliklerini bozmaktadır. Ayrıca küf mantarlarını ve yosunlanmayı önlemek için su içerisine katılan klor da ağacı etkilememektedir. Soğutma kulelerinin ilk çalıştırılmalarında su içerisinde oluşan aşırı köpüğün izolesi için su içerisine katılan kimyasal bileşikler de ağaç kule konstrüksiyonunu etkilememektedir (Bozkurt ve Göker; 1986).

- Düşük sıcaklık derecesinde donan ve genleşen su ağaç malzemenin bünyesini bozmaz, buna mukabil betonda ise gözeneklere giren su donar, genleşir ve odunun bünyesinde deformasyonlara neden olur.

- Ağaç istenen boyutlarda kolay işlenir.

- Uygun şekilde vida veya çivilerle tutturulabilir.

- Isıyı iyi iletmez.

- Fiyatı diğer malzemelere göre daha ucuzdur.

Ancak, rutubetli bir ortamda olan tabii haldeki ağaç malzeme hızlı bir şekilde yumuşak çürüklük yapan Ascomycetes ve Fungi Imperfecti mantarlarının etkisi ile tahrip olur. Bu nedenle kuleyi oluşturacak ağaç malzeme suda erimeyen ve yıkanmayan emprenye maddeleri ile muamele edilmekte ve ağaç malzemenin dayanma süresi yaklaşık olarak 30 yıla kadar uzatılmaktadır.

2.2. Kullanılan Ağaç Cinsleri ve Boyutları

Su soğutma kulelerinde gerek taşıyıcı elemanlar, gerekse bağlama materyali olarak Göknar, Ladin, Çam, Porsuk, Douglas Göknarı ve Sekoya kullanılmaktadır. Tabii halde en fazla dayanıklı tür ise Bongossi (Lophira procera) dir. Almanya’da yaygın olarak kerestelik Ladin ve Göknar kullanılmakta ve belirli yetişme muhitinden elde edilen keresteler tercih edilmektedir.

Ülkemizde ise Ladin ve Göknar emprenye edilme zorluğu nedeni ile yaygın olarak kullanılmamakta bunun yerine Sarıçam (Pinus silvestris), Kızılçam (Pinus brutia) ve Karaçam (Pinus nigra var. pallasiana) gibi Çam türleri tercih edilmektedir. Bu tercihin nedeni ise bu ağaç türlerinin suda çözünen tuzlarla kolayca emprenye edilebilmesidir. Ağaç malzeme olarak uygun kalitede, emprenye öncesi rutubeti %25’den fazla olmayan sarıçam (Pinus sylvestris) keresteleri tercih edilmektedir.

Su soğutma kulelerinde genellikle aşağıdaki malzeme ve boyutlara ihtiyaç duyulmaktadır (Anonim, TS 4392).

| Dört köşe keresteDamla pervazı(eleminatör) |

Püskürtme latası (dolgu materyali)

Tahta ve kalas: 5×8, 8×8, 10×10, 10×12 ve 12×12 cm: 10×35 mm kalınlıkta

: 10×30, 20×40 ve 50×5 ve 50×60 mm

:Konstrüksiyona uygun çeşitli boyutlarda

Emprenye edilmemiş ağaç malzeme soğutma kulelerinde çok kısa bir süre sonra yumuşak çürüklük mantarları tarafından kuvvetli bir şekilde tahrip edilmektedir. Diğer kullanış yerlerinde dayanıklı bir malzeme olan Meşe öz odunu, soğutma kulesinde dayanıksızdır. Meşe, Çam, Porsuk veya Douglas’ın öz ve diri odununa göre bu kullanış yerinden daha çabuk tahrip olmaktadır. Aynı durum Teak (Tectona grandis) odunu için de geçerlidir.

Soğutma kulelerinde özel koşullar altında Bongossi (Lophira procera) dışında bilinen konstrüksiyon elemanları yeterli doğal dayanıklılığa sahip değildir. Böylece esas olarak ağaç malzemenin bu kullanış yerinde muhakkak emprenye edilmesi gerekmektedir.

2.3. Kullanılan Ağaç Malzemenin Kalite Özellikleri

Ülkemizde birçok tesis kurmuş olan su soğutma kulesi firmaları tarafından bu maksat için kullanılan teknik ağaç malzeme şartnameleri incelendiğinde kereste kalitesinin II. sınıf, işlenmesinin ise I. sınıf standartlara uygun olduğu görülmektedir. Birinci, ikinci ve üçüncü kalite keresteler kullanılabilmektedir.

Genel olarak kapalı yerlerde ve emprenye edilmeden kullanılacak kerestelerde mavi renk oluşumuna izin verilirken; yıldırım, don ve diğer halka çatlakları ile böcek delikleri, ökseotu lekeleri, kahverengi ve kırmızı şeritlikleri, kırmızı ve beyaz çürüklere müsaade edilmemektedir. Rutubet miktarı yüksek yerlerde kullanılacak emprenye edilmiş keresteler için ise mavi renk oluşumu, yüzeyde böcek tahribatı ve tırnakla çizilemeyen kahverengi ve kırmızı şeritlere müsaade edilirken, yıldırım yarası, don yarası, asalaklar, beyaz çürümeye müsaade edilmemektedir.

3. Su Soğutma Kulelerinde Kullanılacak Ahşap Malzemenin Emprenyesi

Su soğutma kulelerinde özellikle lata halinde kullanılan ağaç malzeme daima su içinde kaldığından yumuşak çürüklük mantarlarının tahribatına maruz kalmaktadır. Çünkü ıslak ortamda doğal haldeki odun, çok kısa zamanda enfekte olarak görev yapamaz hale gelmektedir. Değiştirilmesi hem masrafa yol açacak hem de üretimi aksatacağından kesinlikle emprenye edilmesi gerekmektedir. Sürekli sıcak su ile temas halinde olan ahşap malzeme kreozot gibi yağlı emprenye maddeleri ile emprenye edilememektedir.

Su soğutma kulelerinde genel olarak iki tür biyolojik çürüklüğe rastlanmaktadır. Birincisi Basidiomycetes mantarları tarafından oluşturulan tipik kahverengi ve beyaz çürüklüktür. Diğeri ise yumuşak çürüklük olup Ascomycetes ve Fungi Imperfecti mantarları tarafından oluşturulmaktadır.

Kahverengi ve beyaz çürüklük kulenin su içerisinde devamlı bulunmayan elemanlarında görülmekte, Yumuşak çürüklük ise uzun süre su içinde kalan ağaç elemanlarda gözlenmektedir. Özellikle suyun sıcaklığının 25-30°C olması yumuşak çürüklüğü arttırıcı bir etki yapmaktadır.

Yumuşak çürüklük mantarları tarafından odun yüzeyleri üzerinde meydana. getirilen yumuşamanın önceleri su içerisindeki kimyasal maddeler tarafından oluşturulduğu düşünülmüş, ancak su içerisindeki kimyasal maddelerin oranı kontrol altına alındığı halde yumuşamanın devam etmiş olduğu gözlenmiştir. Böylece 1950 yılı başlarında İngiltere’de Orman Ürünleri Araştırma Laboratuvarı tarafından yumuşak çürüklük mantarları, bu yumuşamanın sebebi olarak bulunmuş ve teşhis edilmiştir. Bunun sonucu olarak ağaç malzemenin bu kullanış yerinde tabii olarak kullanılması yerine emprenye edilmiş olarak kullanılması fikri benimsenmiştir.

3.1. Ağaç Malzemenin Emprenye İşlemine Hazırlanması

Bu kullanış yerinde emprenye edilecek ağaç malzemenin rutubeti emprenye işleminden daha önce lif doygunluğu rutubet miktarı %30’un altına indirilmektedir. Böylece emprenye işleminde koruyucu tuzların tespiti daha kısa zamanda gerçekleşmektedir.

Ağaç malzeme genellikle aralarında boşluk bırakılmadan paket halinde kereste fabrikasından emprenye tesisine getirilmekte, kısmen paket halinde emprenye edilmekte, kısmen ise aralarına latalar konarak istife alınmakta ve bu şekilde emprenye işlemine tabi tutulmaktadır.

Emprenye işlemine tabi tutulacak ağaç malzeme montaja hazır boyutlarda düzenlendikten sonra planyadan geçirilmekte, gerekli ise frezelerde işlenmekte ve delikleri açılmaktadır. Emprenye işleminden sonra kesme, delme ve yontma işlemlerinden mümkün olduğunca kaçınılmalıdır.

3.2. Emprenye Maddelerinde Aranan Özellikler

Su soğutma kulelerinde kullanılan ağaç malzemenin çürümeye karşı korunmasında kullanılacak emprenye maddelerinden başlıca, aşağıda belirtilen özellikler istenmektedir (Bozkurt ve ark., 1993; Hafızoğlu, 1986).

- En yüksek düzeyde zehirli olması,

- Kolay yıkanmamalı,

- Demir ve saç birleştiricilerde korozyona neden olmamalı,

- Ucuz olması

- Kolay bulunması

- Yanmaması

Su soğutma kulelerinde ağaç malzemenin emprenyesinde emprenye maddesi olarak Krom ve Bakır ihtiva eden değişik tuzlar kullanılmaktadır. Bunlar başlıca, Bakır-Krom-Arsenik (CCA), Bakır-Krom-Bor (CCB), Bakır-Krom-Florür (CCF) ve Bakır-Krom (CC) dır. Ayrıca, Celcure (CuSO4 + Na2Cr2O7) ve ya Tanalith-CA (K2Cr2O7 + As2O3) tuzları da kullanılmaktadır (Bozkurt ve ark, 1993; İlhan, 1983).

Son yıllarda CCA emprenye tuzlarının 13 kg/m3 lük retensiyonu yaygın olarak kullanılmakta olup, 30 yıl dayanma göstermektedir.

3.3. Emprenye Metodu

Sirkülasyon suyu ile temas eden tüm ahşap malzeme vakum ve basınç altında çeşitli emprenye maddeleri ile 16 kg/m3 yoğunluğa kadar dolu hücre metoduna göre emprenye işlemine tabi tutulmaktadır (Bozkurt, Göker,1986; Anonim 1985).

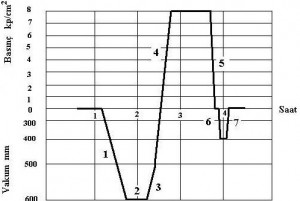

Şekil 2. Dolu hücre metoduna göre emprenye işleminin uygulanması (Bozkurt ve ark, 1993; Berkel, 1972).

Metodun Genel Esasları:

- Ön Vakum: 600 mm Hg vakum uygulanır.

- Vakum süresi: Çam, 30 dak. Kayın, Meşe, Melez 60 dk. Ladinde 120 dakika

- Emprenye maddesinin basınç silindirine doldurulması: Ön vakum devam ederken kazana emprenye maddesi doldurulur.

- Basınç uygulanması: 7–8 kp/cm2 basınç uygulanır.

- Basınç periyodu: Çamda 60 dakika, Kayın, Meşe ve Melez de 120 dakika, Ladinde 240 dakika sonra basınç kaldırılır ve emprenye maddesi kazandan geri alınır.

- Son vakum: 600 mm Hg seviyesine kadar 5 dk. süreyle yapılır.

- Vakum kaldırılır

Çözelti yoğunluğu: % 5 den aşağı olmamalıdır. Emprenye maddesi tüketimi: 400 litre/m3 den aşağı olmamalıdır. Net kuru tuz miktarı: Yukarıda uygulanan metoda göre net kuru tuz absorpsiyon miktarı 20 kp/m3 den az olmamalıdır (Bozkurt, Göker; 1986).

Eğer yüksek basınç 10,5 kp/cm2 olarak uygulanacaksa ağaç malzeme emprenye kazanında maksimum basınçta 180 dakika tutulmaktadır. Bu süre içerisinde istenilen absorpsiyon miktarına erişilemediği takdirde basınç yine 10,5 kp/cm2 den aşağı olmamak üzere basınç süresi 60 dakika uzatılarak toplam 240 dakikaya çıkarılmaktadır.

Çözelti yoğunluğu % 5,5 dan aşağı olmamalı, absorbe edilen net çözelti 360 lt/m3 den aşağı olmamalı ve net kuru tuz miktarı 20 kg/m3 den aşağı olmamalıdır.

4. Su Soğutma Kulelerinin Tipleri ve Çalışma Prensipleri

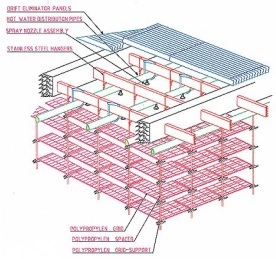

Su soğutma kuleleri çok değişik şekilde planlanmakta ve inşa edilmektedir. Ana prensip, sıcak suyun dağıtım kanalları vasıtasıyla sıçrama olmadan sıcak su havuzunda homogen bir şekilde dağıtılarak havuz tabanında bulunan özel fıskiyelerle serbest akışlı ve yeknesak bir şekilde kule dolgusu üzerine akıtılmasıdır. Sıcak suyun eşit şekilde bütün ağaç dolgu materyali üzerine dağıtılması soğutma gücünü arttırmaktadır. Şekil 3a, 3b ve 3c’de inşai tip su soğutma kulelerine ait konstrüksiyon şekilleri görülmektedir.

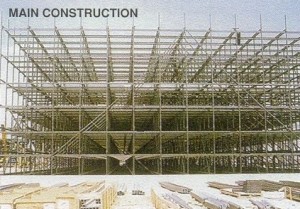

İnşai tip su soğutma kulelerine göre daha küçük kapasiteli olan kuleler paket tip su soğutma kuleleri olarak adlandırılmaktadır. Bunlar önceden üretilerek olarak paket halinde ihtiyaca uygun ölçü ve kapasitelerde tesislere yerleştirilebilmektedir. Su soğutma aralıkları saatte 50.000kcal den 3.000.000kcal/saat ve ya daha fazla olabilmektedir. İnşai tip su soğutma kuleleri çok büyük ölçülerde olduklarından kullanılacak olduğu endüstri tesisi sahasında inşa edilmektedir. İnşai tip su soğutma kulelerinin soğutma hacimleri oldukça yüksek miktarlara ulaşabilmektedir. Örneğin Şekil 4 te gösterilen Karabük Demir çelik fabrikasına ait tek bir kule 203 milyon kcal/saat soğutma hacmine sahiptir.

İnşai tip su soğutma kuleleri

Su soğutma kuleleri genel olarak emprenyeli ahşap, beton, CTP(cam takviyeli polyester), PVC veya galvanizli çelikten yapılmaktadır. Şekil 3 te bir su soğutma kulesinin çelikten yapılmış yapısı görülmektedir. Şekil 4 de inşası tamamlanmış ve büyük miktarı ahşap malzemeden oluşan inşai tip bir su soğutma kulesi görülmektedir.

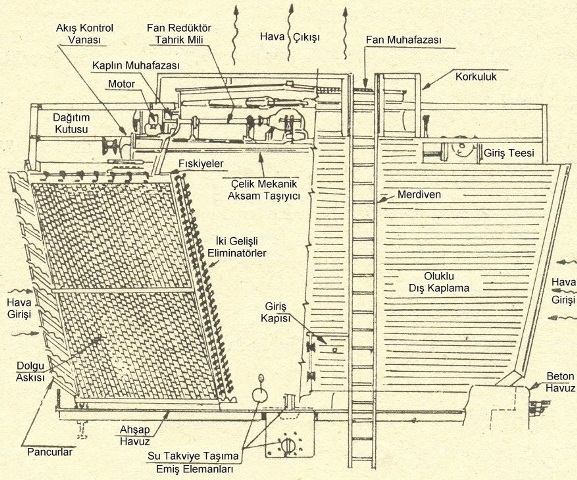

Su soğutma kulelerinde su ya kendi kendine ya da suni surette soğutulmaktadır. Tip olarak eskiden hiperbolik şekilde olanlar yaygınken, bu tiplerin, özel mimari, emek istemeleri nedeni ile yeni tipler genellikle dikdörtgen prizma şeklinde yapılmaktadır. Konstrüksiyon bakımından iç ve dış kısımlar ya tamamen ağaç malzemeden yapılmaktadır, ya da kabuk adı verilen Kulenin dış kısımları betondan Asbestli çimentodan inşa edilmektedir. Asıl fonksiyonu gerçekleştiren iç kısım ise emprenye edilmiş ağaç malzemeden yararlanılarak yapılmaktadır. Sıcak suyun soğutulmasını sağlayan taze havanın kuleye giriş yönünün tek veya iki olmasına göre kuleler tek yönlü hava akımlı ve çift yönlü hava akımlı olmak üzere başlıca iki kısma ayrılmaktadır. Şekil 5’de çift yönlü hava akımlı bir su soğutma kulesi görülmektedir. Buna göre kule başlıca şu kısımlardan meydana gelmektedir.

4.1. Taşıyıcı yapı

Bu tip kulelerde taşıyıcı yapı elemanları emprenye edilmiş çam ağacından imal edilen kolonlar ve bunları yatay ve diyagonal şekilde birbirine bağlayan elemanlardan meydana gelmiş olup; çalışma ağırlığı ve kuleyi yatay olarak etkileyen rüzgâr kuvvetlerinin meydana getirdiği gerilmeler göz önüne alınarak düzenlenmiştir. Ağaç malzeme elemanlarının birbirine bağlantıları galvanizli cıvata ve cam elyaflı takviyeli polyester veya seramik baskı rondelâları ile yapılmaktadır.

4.2. Dış kaplama, merdiven ve giriş kapısı

Kule dış kaplamasında eternit, oluklu levhalar kullanılmaktadır. Köşeler düşey köşe bağlama eternitleri ile tespit edilir. Eternitler birbirine ve taşıyıcı yapıya cıvatalanır ve contalarla sızdırmaz hale getirilir. Yan kaplamada kule içerisine giriş kapısı bırakılmıştır. Merdiven kule taşıyıcı yapısına bağlı olup, vantilatörün bulunduğu havalandırma yerine çıkışı sağlamaktadır: Havalandırma yerinin etrafı. Ağaç malzemeden yapılmış korkuluklarla çevrelenmiştir.

4.3. Hava giriş panjurları

Çift hava akımlı kulelerde iki, tek hava akımlı kulelerde bir yüzeyde eğimli ve sökülüp takılabilen eternit panjurlar bulunmaktadır. Bu panjurlar kule suyunun sıçramalarla kaybını önler ve taze hava girişini kule içine düzgün bir şekilde yöneltirler. Eternit panjur kanatları ve destekleri taşıyıcı yapıya bağlanmıştır. Buzlanmalar bu tip panjurlarda azaltılmıştır.

4.4. Sıcak su dağılımı

Sıcak su, dağıtım kanalları vasıtasıyla sıçrama olmadan sıcak su havuzunda üniform bir şekilde dağıtılarak bu arada havuz tabanında bulunan özel fıskiyelerle serbest bir şekilde, kule dolgusu üzerine akıtılmaktadır. Özellikle sıcak suyun eşit bir şekilde bütün dolgu üzerine dağıtılması soğutma gücünü arttırmaktadır.

4.5. Ağaç Dolgu Püskürtme Latası

Ağaç dolgu emprenye edilmiş çıralı çam çıtalarından oluşmaktadır. Çıtalar, suya dayanıklı cam elyaflı takviyeli polyester askılar üzerine dizilerek dolgu paketlerini oluşturur. Sıcak su dolgu üzerinde parçalanarak küçük zerrelere ayrılır ve hava ile büyük bir temas yüzeyi teşkil eder. Dolayısıyla verimli bir soğutma performansı sağlanmış olur. Dolgu taşıyıcıların kademeli olarak paketlendirilmesi suretiyle ağırlıktan doğan gerilmeler küçük değerlerde kalır. Dolgu sistemleri genellikle kirli sularda veya suyun kireçlenmeye eğilimli olduğu sistemlerde kullanılır.

4.6. Eleminatörler (Damla pervazı)

Özel çıtalardan oluşturulan eleminatörler çift yönlü ve balık kılçığı tipinde olup, soğutma havası içerisindeki su damlacıklarını tutucu karakterdedir. Bu sayede kule suyu sürüklenme kaybı % 0,2’nin altına düşürülmektedir.

5. Sonuç ve Öneriler

Emprenye edilmiş ağaç malzemenin yerine tasarımcılar ve üreticiler sürekli olarak alüminyum, çelik, PVC, beton ve bunların çeşitli kombinasyonları gibi alternatif ürünler çıkarmaktadırlar. Ayrıca yeni geliştirilmekte olan kompozit materyaller de gittikçe ahşap malzemenin kullanım yerlerinde görünmeye başlamaktadırlar. Emprenye edilmiş malzemeye oranla daha yüksek üretim ve çevre maliyetlerine sahip olan bu ürünler aynı zamanda daha fazla enerji tüketimi ile su ve hava kirlenmesine neden olmaktadırlar. Tartışmasız üstünlüğü ile ahşap malzemenin kullanılmakta olduğu endüstriyel ya da mobilya ile ilgili tüm alanlardaki önemi azalmadan devam edecektir.

Odun ve odun ürünlerine dünya çapında artan talep ile birlikte orman tahribinin aşırı olması gibi olumsuz durumlar karşısında su soğutma kuleleri gibi bazı kullanım yerleri için alternatif materyallerin tercih edilmesi kaçınılmaz olacaktır.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız

Kaynaklar

- Anonim TS–4392, (1985), Ahşap koruma kuralları – Su soğutma kulelerinde kullanılan çam kerestesinin kreozot ve tuzlarla emprenyesi

- Anonim, (2003 a), http://www.cenk.com.tr

- Anonim, (2003 b), Cenk Endüstri Tesisleri İmalat ve Taahhüt AŞ. / Su Soğutma Kuleleri

- Berkel, A., (1972) Ağaç Malzemenin Korunması ve Emprenye Tekniği, İÜ Yayın No:1745, OF Yayın No:183, 386 s.

- Bozkurt, Y., Göker, Y.(1986) Orman Ürünlerinden Faydalanma, İstanbul Üniversitesi, Yayın No:3402, F. Yayın No:379, İstanbul, 448 s.

- Bozkurt, Y., Göker, Y., Erdin, N.,(1993) Emprenye Tekniği, İÜ Orman Fakültesi, İ.Ü. Yayın No:3779, O.F. Yayın No:425, ISBN 975-404-327-2, İstanbul, 429 s.

- Hafızoğlu, H., (1986), Emprenye Tekniği Ders Notları, KTÜ Orman Fakültesi, Trabzon

- İlhan, R., (1983) Ağaç Malzeme Koruma ve Emprenye Tekniği, KTÜ Orman Fakültesi, Fak Yayın No:74, Trabzon, 180 s.