İsrafın Önlenmesi ve Verimlilik

Dr. Sabit TUNÇEL(Mba) Ağaçişleri End.Yük.Müh. www.sabittuncel.com

1. Giriş

Mühendislik min. maliyette, min. kayıpla, min. zamanda ve min. iş gücü ile max. verimi elde etme sanatıdır.

Özelikle böyle bir tanımlama ile makaleme başlamak istedim. Çünkü burada ifade edeceğim tüm aktarımlar yukarıda belirttiğim dört sihirli kelimenin etrafında dönecektir. Üretim veya hizmet sunan tüm işletmelerimizde önlem alınması gereken en önemli nokta israfları önlemektir. Bu da Mühendisliğin tanımı içerisinde ifade etmeye çalıştığım sözcüklerde gizli. Tüm bunları minimize etmemiz durumunda israfları göreceli olarak önleyebileceğimiz ortadadır. Konu ile ilgili yapılması gerekenlerin ne olduğunu incelemeden önce verimlilik ve kapasite arasındaki farkı incelemek ve daha sonra yurt genelinde işletmelerimizin toplam verimliliğinin ne olduğunu DİE verilerine dayanarak inceleyeceğiz. Daha sonra verimlilik arttırıcı faaliyetlerin neler olabileceği ve bunların uygulama şekilleri ile nasıl izleneceğini aktaracağım.

Verim ve verimliliğin, ölçümü ve arttırılması için çalışma yapmak, endüstriyel işletmelerin devamlılığı ile çok yakından ilgilidir. Verimi ölçmek, sürekli iyiye doğru götürmek sadece işlerin yoğun olduğu dönemlerde işlerin yetişmesi için yapılması gerekli bir eylem değildir. Verimliliğin her işletmede sürekli izlenmesinin gerektiği son dönemlerde daha iyi anlaşılmıştır. Dünya ekonomisini çok büyük bir pazar olarak düşündüğümüzde bu pazardan alacağımız dilimi büyütmek için maliyet ve maliyettin tutarlılığı anlamında iyi hesap yapmamız gerektiği bir gerçektir. Ancak sadece kağıt üzerinde hesaplamak yeterli değil. Bunun doğru olarak gerçekleşebilmesi için üretim kapasitelerinin doğru hesaplanması ve bu kapasitelere uygun verimli çalışmanın sağlanması elde edilecek karlılıkta son derece büyük etkendir. Dolayısıyla bu rekabet ortamında işletmelerin ayakta kalması ve varlıklarını devam ettirebilmeleri için verimliliğin en önemli göstergesi olan maliyetleri düşürme ve mevcut olanakları doğru kullanmayı daha da önemli hale getirmektedir. Yani yatırım ya da mevcut işletme ne kadar gelişmiş makine parkuru ve tesise sahip olsa da, bunları en yüksek düzeyde fayda sağlayacak bir işletme anlayışı ile çalıştırılması gerekmektedir.

“Ürün dizaynı üstüne yoğunlaşın, bu konu üretimdeki verimliliğin temel taşıdır.”

2. Verimlilik ve Kapasite

2.1. Verimlilik

Verimlilik kavramı en geniş anlatımla, üretim faktörü veya üretim faktörleri topluluğu başına düşen ortalama üretim düzeyi olarak tanımlanmaktadır.1

Bu tanımdan da anlaşılacağı üzere üretim faktörlerinin doğru ve yerinde kullanımı gerçek anlamda verimliliğin sağlanabilmesinde etken rol oynamaktadır.

2.2. Kapasite

Üretimde kapasite, yapılabilir işlemin yapıldığı tezgah veya ünitenin, o işlemi kesintisiz olarak yapabileceği ölçülebilir miktardır.

Kapasite kavramını net kapasite ve brüt kapasite olarak iki şekilde yorumlamak daha doğru olacaktır.

Bunu basit bir örnek ile anlatırsak bir bardağa ağzına kadar hiç boşluksuz su ile doldurduğumuzda bu brüt kapasitedir. Oysaki; bu bardağı taşırken içerisindeki sıvının dökülmemesi ve kolay tutulabilmesi için ağzından 5-7mm boşluk bıraktığımızda buda sıvı ile dolu bardağın net kapasitesini ifade etmektedir. Bardağın ne kadar sürede doldurulduğu ile ilgili sonuç değeri ise verimliliktir.

Kapasite ile verimlilik arasında ki ilişki ise şu örnekle sanırım daha rahat anlaşılacaktır. 40” konteynırın kapasitesi 30 ton, hacmi ise 66m3, biz bu konteynırın içerisine metal kutu profil istif ettiğimizde 30ton ağırlığa ulaşıyoruz. Ancak, 45m3 yer kaplıyor. Burada konteynır kapasitesine göre yük aldı ancak hacminde 21m3 boş alan kaldı. Buda hacmi verimsiz kullandığımız anlamına gelmektedir. Dolayısı ile küçük bir orantı ile konteynır hacminin %45’i boş kalmıştır. Bu da alanı %45 verimsiz kullandığımız anlamına gelmektedir. Bu zorunlu nedenlerden dolayı oluşmuş bir verimsizliktir.

Yine verimlilik ile kapasite arasındaki ilişkinin daha netleşmesi için sektörümüzden de bir örnek vermek istiyorum. Panel işleyen üretim hatlarında vazgeçilmez makinelerden biride yatay ebatlama makinesidir. Model ve konfigürasyonlarına göre değişmek ile beraber biz ortalama 1 vardiyada 250plk. Doğrayabilecek asansör yüklemeli bir yatay ebatlama makinesini ele alalım. Bu makinede yüklenen levhanın işlem görme zamanı ortalama 9,5dk.’dır. Makinemiz 18mm kalınlığındaki malzemeyi üst üste 5’er adetlik paketler halinde kesmektedir.

250plk. / 5 kat = 50 yükleme

50 x 9,5dk. = 475dk. + 5dk.temizlik = 480dk.

Bu şekilde kullanıldığında makine kapasitesinde ve verimli çalışmaktadır.

Eğer,

Biz aynı makineye 1’er plakalık kesimler yaptırırsak

50plk / 1 kat = 50 yükleme

50 x 9,5 dk. = 475dk. + 5dk.temizlik = 480dk.

Sonuç: Aynı sürede 50plk. kesildi burada makine kapasitesinin çok altında kesim yapıldı ve atıl kapasite oranı %80

Peki, verimlilik olarak baktığımızda makine verimsiz çalıştı da operatör de verimsiz mi? Burada operatör için verimsiz diyemeyiz çünkü operatör makineye yüklenen kesim planlarını kesti ve tek kat kesmek durumunda idi. Dolayısıyla operatör iyileştirme olanağı elinde olmadığından dolayı aynı eforu sarf etti ve 1 vardiyada yapılması gereken 50 yüklemeyi yaptı dolayısıyla verimli.

Bu örnekten de anlaşılacağı üzere ya sipariş alımında yada planlamada hata var, buda toplamda verimsizliğe yol açıyor.

Üretimde kapasite, yapılabilecek iş hacmi iken verimlilik ise, kapasitenin sınırları içerisinde yapılabilecek en az girdi ile en fazla çıktıyı elde etme şeklidir.

Bu kısa tanım ve örneklerden sonra verimlilik konusunu daha detaylı inceleyelim.

2.3. Verimliliği Etkileyen Unsurlar

i. Sermaye

Büyük ölçekli işletmelerin vasıflı işçi ve ileri teknoloji kullanımı açısından üstünlükleri küçük ölçekli işletmeler ile aralarında oluşan önemli verimlilik farklarının en başta gelen belirleyicilerindendir.

ii. Teknolojik gelişme

Teknolojik gelişmeyi üretime yeni fikirlerin ve süreçlerin girmesi veya varolan sistemin, süreçlerin veya malların iyileştirilmesi diye tanımlayabiliriz.

iii. İnsan kaynağı

Beşeri kaynakların miktarı yanında işgücünün yaşı, eğitim düzeyi ve cinsiyeti verimlilik düzeyine etki etmektedir. Beşeri kaynaklarda işletmelerin sık-sık yapılan iş konusunda eğitim olanaklarını sağlaması verimlilik artışına katkı sağlayacaktır.

Firma düzeyinde verimlilik artışı sağlamak uzmanlık gerektiren bir konudur. Verimliliği artırabilmenin en önemli etkenlerinden biri eğer emek yoğun çalışılıyor ise çalışma ortamının iyi aydınlatılmasından, çalışma ortamının tozsuz olmasına, soğuk ve sıcağa karşı yeterli düzeyde korunmasına kadar tüm çalışanların uygun bir ortamda çalışmasının sağlanması gerekmektedir. Büro hizmetlerinde çalışanlar için de aynı konu geçerlidir. İşe uygun çalışma ortamı her zaman çalışanın motivasyonunu dolayısıyla verimini artıracaktır.

Bunların dışında firma içi beşeri ilişkiler ve hiyerarşik yapılanma ast üst ilişkilerindeki sınırlar ve görev tanımlarının doğru şekillenmiş olması verimliliğe etkendir. Firma içi adil bir ödül ve ceza sisteminin de bu konuda önemi büyüktür.

İnsana verilen değer arttıkça işgücünün verimi, yaptığı işin kalitesi ve çalıştığı işletme için yaptığı özveriler de artmaktadır. Bu da insanların kendilerinin önemsendiği, görüşlerine değer verildiği, beklentilerinin karşılandığı bir yönetim anlayışı ile sağlanabilecektir. Bu tarz yönetim şekline “katılımcı yönetim” adı verilmektedir.

Çalışanların yönetimle ilgili herhangi bir kararın veya planın hazırlanması aşamasında katılması, görüşünün alınması çıkacak olan kararı büyük bir istekle benimsemelerini sağlar. Yönetim ile birlikte alınan kararlarda kendi katkısı az olsa dahi, o kararı kendisinin sayar ve başarıyla uygulamak için gerekli çabayı harcar.

Yönetime katılımın kurumsal firmalarda ve profesyonel yöneticilerin yönettiği işletmelerde uygulama şansının arttığını, ancak patron işletmelerinde (işin direkt içerisinde) yani kurumsal yapıya oturmamış, orta ve küçük ölçekli işletmelerde, fazla yaygın olmadığı yada olamadığı görülmektedir. Bunun başlıca nedeni “ben bilirim,” “ben en iyisini yaparım”, “bu işletmeyi buraya kadar ben bu şekilde getirdim” egosudur.

Tüm bu yaklaşımlar işletmenin toplam verimliliğine direkt etkilemekte. Buda ürün maliyetini arttırmakta, doğal olarak karlılık düştüğü gibi müşteri kaybı da yaşanmaktadır.

Üretimde verimliliği kontrol etmek ve arttırmak için ilk yapılacak iş, çalışmaları sahada etüd etmektir. Yani gözlemlemek ve kayıpları tespit etmek, işi sadeleştirmek için gerekli düzenlemeleri yapılmasına mesnet oluşturacak verileri toplamaktır. Toplanan bu veriler sonucunda gerekli değerlendirmeler yapılır. Mevcut kaynaklardan faydalanılarak küçük değişikliklerle yatırım yapmadan elde edilen üretim arttırıcı metot ve yöntemlerin geliştirilmesinde iş etütleri belirleyici ve yönlendirici olmaktadır.

2.4. Üretimde Verimlilik

Üretimde verimliliğin ölçülmesinde belli aşamalarda veri almak gerekliliğini vurguladık. Alınan bu verilerinde neyi temsil ettiğinin doğru tanımlanması ve gerekli hesaplamaların buna göre yapılması veri güvenliği açısından önemlidir. Her şeyden önce işletmede ki toplam verimliliğe ulaşabilmek için öncelikle kısmi verimlilik ölçümü yapılıp daha sonra toplam verimliliğe ulaşılmalıdır. Kısmi verimlilik kavramı ise, yapılan işte eğer işçinin ya da makinenin verimliliğine bakılıyor ise bu kısmi verimliliktir. Yani makineden çıkan işin o işi yapmak için harcanan makine zamanına bölünmesi ile ortaya çıkan verimlilik sadece işlem gören makinenin verimliliğidir. Dolayısıyla bu o iş için makineni verimliliğini verdiğinden kısmi verimlilik olarak adlandırabiliriz. Bu çalışmayı üretime katkı sağlayan diğer etkenler içinde anlamlı olduğu sürece yapmak mümkün. Örneğin işletme içerisinde kullanılan enerjinin verimliliğini ölçülmesi de kısmi verimliliktir.

Toplam verimliliğe ulaşabilmek için çıktılar toplamı, işçilik, sermaye, enerji, malzeme vb. toplam girdilere oranlanması ile bulunur. Bu sonuç ile kısmi verimlilik sonuçları karşılaştırılarak sapmaların daha net gözlemlenmesi sağlanır. Aslında bu karşılaştırma bir neden sonuç ilişkisini de ortaya çıkartacağından gerekli iyileştirme bölgelerini de görme olanağı verecektir.

Tabi ki; bu çıktıları alabilmek için her yapılan eylemin kayıt altına alınıyor ve de ölçülebiliyor olması gerekir. Bu konuyu oldukça güzel ifade eden bir söz var. “Ölçemiyorsanız Yönetemezsiniz.” İşletme içerisinde harcanan işçilik, malzeme, makine zamanları, arıza duruşları, malzeme eksiği vb. raporlama ve kayıt sistemi yok ise o işletmede verimlilikten söz etmek olanaksızdır. Zaten işletmede bahsettiğim raporlar yok ise o işletme kendi üretimine hakim değil yani bilmiyordur. Dolayısıyla bilinmeyenin analizini de yapmak olanaksız.

Verimlilik analizlerinde grafikler, pareto analizleri, maliyet fayda analizleri iş etüdü vb. çalışmalar yapılmalıdır. İnsan gayretini aza indirmek, kullanılan malzeme miktarını azaltmak, fiziksel koşulları iyileştirmek, tezgahlar arası taşıma yollarını kısaltmak, gereksiz ve tekrar işlemlerini ortadan kaldırmak verimliliği etkileyen unsurlardır.

Ürün maliyeti ile verimlilik arasında ters orantı vardır. Yani siz verimliliği ne kadar arttırırsanız maliyetlerinizi de o kadar aşağıya çekersiniz. Üretilen ürüne ulaşma süresi kısaldıkça işletme verimliliği de artmaktadır.

2.5. Atıl Kapasite

Atıl üretim kapasitelerinde, öncelikle talep yoğunluğuna bakılır. Talep yoğunluğunun sağlanması pazarlama stratejisi ile ilgili ve piyasanın ekonomik yapısı göz önüne alınarak yapılacak bir çalışmadır. Gerekli pazar çalışmaları yapılıp ve bunun sonucunda talep canlandırılsa dahi, bu kısa vadeli bir çözümden ileriye gidemeyecektir. Çünkü üretimde verimlilik istenilen düzeyde sağlanamadığında yaratılan talebe cevap verilemeyecek ve devamında yeni veya ilave yatırımlar ile arz artacağından işletmeler atıl kapasite ile çalışacaklardır. Dolayısıyla verimli kullanılamayan makine ve tesis ürün maliyetlerini olumsuz etkileyecek ve işletmeler kapasiteyi tam kullanamadıklarından işletme maliyetleri yükselecek, bu da doğal olarak ürüne yansıyacaktır.

Kısaca mevcut kaynakların kullanım düzeyinin arttırılması, gerek gelişmiş ülkelerde, gerekse az gelişmiş ülkelerde verimlilik artışlarını belirleyen temel etmenler arasında yer almaktadır.[1]

Burada dikkat edilmesi gereken en önemli nokta günün 24 saat olarak değerlendirilmesi ve gelen talebin işletmenin 24 saatini doldurup doldurmadığına bakılmalı. Eğer 24 saat doluyor ise ürünün belli parçaları fason olarak dışarıya verilerek diğer işletmelerin kapasiteleri de kullanılmalıdır. Bunun yerine anlık talep artışlarında makine yatırımına gidilmesi ileride işletme/işletmelerde atıl kapasiteyi doğuracaktır. Buda kaynak israfından başka bir şey değildir. Yapılacak iyi bir planlama ve tedarikçi zincirindeki organizasyon ile üretim hattında tezgahlar arası akışın koordinasyonu vb. etkenler bir bütün olarak düşünülmelidir. Kısacası fotoğrafın tamamına bakılıp daha sonra detaylardaki revizyonlara yönelinmesi iyi bir planlama ve verimli bir çalışmayı da beraberinde getirecektir.

3. Orman Ürünleri Sanayinin Genel Durumu

Ülkemizdeki kültürel yapının gelişimi ile birlikte orman ürünleri sanayiinin bir kolu olan ahşap mobilya endüstrisi teknolojik gelişmeleri yakından takip ederek, bunun gereği olan yeni yatırım ve düzenlemelere gitmesi ile sanayiimiz, dünya ülkeleri ile teknolojik olarak aynı koşullar altında rekabet edebilir duruma gelmiştir.[2]

Sektörün entegre tesislere ihtiyaç duymadan talebi karşılayabiliyor olması işletmelerin yaygın olarak küçük ölçekli (KÖİ) veya orta ölçekli (OÖİ) yatırımlarda yoğunlaşmasına neden olmuştur. Ancak son dönemde çok ciddi yatırımlar yapılmış, kurulan veya revize edilen tesislerde teknoloji ağırlıklı yapılanma öne çıkmıştır. Bunun yanı sıra bilinçlenen tüketici ve artan ihracat potansiyeli işletmelerimizde belirli seviyelerde kalite standardizasyonuna gitmeyi gerekli kılmış. Tüm bunların sonucunda da kurumsal kimlik kazanımı yolunda ciddi iyileştirmelere gidilmiştir. Bu aşamaları yaşayan mobilya sanayimizi imalat büyüklüğü olarak iki ana başlıkta gruplandırabiliriz.

- Fabrikasyon imalat yapan işletmeler (makine yoğun işletmeler)

- Atölye tipi işletmeler (emek yoğun işletmeler)

Yukarıda da değindiğim gibi ülkemizde son 10 – 15 yıldan bu yana talep artışı ile ortaya çıkan arz, KOİ ve OÖİ’in ileri teknoloji ve tesise yönelmesi ile ürün kalitesi olarak ilerlemelerine neden olmuştur. Bunun sonucu olarak yatırımlar artmış ve son yıllarda nitelikleri tartışılır olsa da çok sayıda yeni makine ve tesis ithal edilmiştir. Ancak iyi bir fizibilite çalışması sonucunda kurulmayan veya makinenin teknik özellikleri ile işlevselliği, hedeflenen kapasiteye uygunluğu göz önüne alınmadan yatırıma gidilmesi sonucunda, birçok OÖİ veya BÖİ, üretime geçtikten sonra re organizasyona gitmek zorunda kalmıştır.

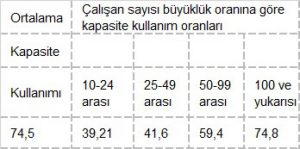

Ülke geneline Pazar payına göre farklı yoğunlukta dağılmış olan orman ürünleri sanayi 2006 yılının III. 3 aylık döneminin DİE verilerine göre üretim değeri ağırlıklı kapasite kullanım oranlarına bakıldığında Çizelge 2.1.’de işletmelerin atıl kapasite ile çalıştığı gözlenmektedir.

İşletmelerin çizelge 2.1.’de görüldüğü gibi ortalama kapasite kullanımı %74,5 oranındadır. Bu da gösteriyor ki; işletmelerimiz % 25 – 26 oranında atıl kalmaktadır. İşletmelerimizin %25 oranlarında atıl kapasite ile çalışmasının sebeplerine baktığımızda Çizelge 2.1.’de KÖİ ve OÖİ’in ortalama kapasite kullanım oranı %50’lerde dir. Çizelge 2.1. İmalat sanayi, çalışan sayısı büyüklük oranına göre kapasite kullanım oranları (DİE)

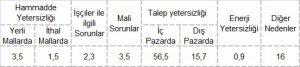

Çizelge 2.2. 2001–2006 Yılları tam kapasite çalışamama nedenlerine İlişkin aylık dağılıma göre ortalama veriler %’si(DİE)

Çizelge 2.1 de görüldüğü üzere ülkemizde ki KÖİ ve OÖİ kurulu kapasitenin ancak yarısını kullanabiliyoruz. Bir başka yaklaşımla da biz 1TL’lik bir ürünü 1,5TL’ye mal ediyoruz. Çizelge 2.2.’de kapasitenin eksik kullanım nedeni olarak %56 oranında iç talep yetersizliğinin olduğu gözlenmekte. BÖİ’de ki atıl kapasite ise yine Çizelge 2.1.’de görüldüğü gibi %25’ ler de olduğu görülmektedir. Bu ise yapılan yatırımların doğru planlanmadığını, hatta mobilya ithalatı ile, mobilya ihracatı karşılaştırıldığında, son dönemlerde ihracatımızın artığını, ithalatımızın ise, ihracatımızdan daha az olduğunu rahatlıkla görebiliriz. Buna göre sektörde talep daralması değil verimsiz kullanım söz konusudur.Çizelge 2.2 2001–2006 Yılları tam kapasite çalışamama nedenlerine İlişkin aylık dağılıma göre ortalama veriler %’si(DİE)

Bu savurganlığı önlemek için bir tek yöntem var o da imalatı oluşturan unsurları verimli kullanmak.

4. Üretim İşletmelerinde Verimlilik Ölçümleme

4.1. İşletme Yapıları ve Verimliliğe Bakış

Verimlilikte insan faktörü ergonomi ile bağlantılı olarak, üretim tesislerinin çevresel yapısı veya bina düzeni, bina içerisindeki makine parkurunun istenilen üretim tarzına en uygun şekilde düzenlenmiş olması iş akışı ve yarı mamul ürün sirkülasyonunu olumlu yönde etkilemektedir. Bu da direk olarak verimlik ile bağlantılı çevresel faktörler olarak karşımıza çıkmaktadır.

Ayrıca makine ve işgücünün verimli kullanımı kontrollerin yoğunluğu ile doğru orantılıdır. Verimliliğin izlenmesinin sağlanabilmesi iyi bir planlama ve raporlama sisteminin çalışır halde düzenlenmesi ve takibinin yapılması ile sağlanabilir.

İşletmelerin makine parkuru ne olursa olsun mevcut makinenin doğru kullanımı ve raporlamanın zamanında doğru veriler ile yapılması. Daha sonra bu verilerin değerlendirilerek gerekiyor ise etkin bir şekilde iyileştirme çalışmalarına gidilmesi, diğer çıkış yoludur.

4.1.1. Sınıflandırma

İşletmeleri verimliğin unsurlarının kullanımına göre bir sınıflandırma yapmak istersek;

- Yer seçimi ve yerleşim planını doğru yapmayan işletmeler

- Personel seçimini ve kullanımını doğru yapamayan işletmeler.

- Makine ve tesisi seçimini doğru yapamayan işletmeler.

Bu sınıflandırmanın yapılmasının nedeni sektörümüzde verimli çalışmayan işletmelerin en çok yaptığı eksiklikleri göstermek amacına yöneliktir. Dolayısıyla, en fazla dikkat çeken unsurlar göz önüne alınmıştır.

1.Gruba giren işletmeler, işgücü verimi ve malzeme verimini, gereksiz taşıma, uygun olmayan çalışma ortamı ve sıkışık ortamdan kaynaklanan malzeme tahribatları nedeni ile düşük verimlilik ile çalışırlar.

2.Gruba giren işletmeler, uygun planlamayı ve izlemeyi yapacak personeli bulundurmamak ya da çalıştırmamaktan dolayı, genel anlamda paranın kullanım verimliliği, özel olarak da, malzeme ve tüm üretim faktörlerini verimsiz kullanırlar.

3.Gruba giren işletmeler, verim çıktının girdiye oranı olduğuna göre, makine veya tesisin işlem veya işlemlerin sonucunda verimli olduğunu istenilen kalitede işlenmiş malzemenin çıkışını sağlayabiliyor olması gösterir. Ürünün özelikleri gereği imalatın niteliklerini tam karşılayamayan makine seçimi de verimi olumsuz etkilemektedir. Örneğin; Delik delme işlemi için, çoklu delik makinesi yerine CNC tezgah almak ve bunu ağırlıklı olarak delik delme işlemlerinde kullanmak işletme için toplamda verimli değildir.

4.1.2. Verimlilik İzlenmesi

İşletmelerdeki üretim faktörlerinin verimliliklerin izlenmesi konusunda işletmenin büyüklüğü ne olursa olsun izlenecek yol ve yöntem aynıdır. Verimliliği üretim yönünden ele aldığımızda. Kullanılan makine veya makinler konvansiyonel veya sürekli olması uygulamayı etkilememekte sadece yöntem farklılığı olmaktadır. Verimliliğin her işlem bazında kontrol edilebilmesi için öncelikle, işin yapılış şekli takip edilmeli ve yapılanlar her zaman izlenmelidir. Bunun için ayrıca bir takip yöntemine gerek duyulmadan makine işlem raporları geliştirilerek kullanılabilir. Sürekli makinelerde makine hızına göre makinenin tam kapasite kullanımı için seri olarak beslenmesi gerekmektedir. Bunun kontrolü makine raporları ile yapılmalıdır. Makine çalışmaya başladığı andaki saat yazılıp iş parçaları verilmeye başlanır, tüm parçalar verilip işlem tamamlandıktan sonra makinenin duruş zamanı yazılır. Aynı raporda makinenin boş kalma zamanı, arıza, işlenen parça sayısı, hatalı parça sayısı, kaç kişinin çalıştığı ve bakım zamanları da yazılıp daha sonra bu veriler günlük olarak hesaplanıp haftalık ve aylık istatistiksel veriler oluşturulur ve buradan da makinenin verimliliğine ulaşılır. Raporun sonucunda o makine ile ilgili boşta kalma zamanı ve gerekçeleri ile bakım ve arıza için geçen zamanlara ve makinenin kullanımının kapasiteye uygunluğu rakamsal olarak gözlenir. Ayrıca yine aynı raporda belirtilen zaman içerisinde kaç parça işlem gördüğü görülebildiği gibi, arızalı veya hatalı parça sayısına da rahatlıkla ulaşılarak, neden sonuç ilişkileri karşılaştırılıp iyileştirme çalışmaları yapılır. Bu çalışmalardan sonra işlemler tekrar izlenerek yapılan iyileştirme çalışmalarının etkisi ölçülür.

Üretim anında oluşan hatalı parçalar bir formda kayıt altına alınıp. Bu formun içeriğinde hatanın nereden kaynaklandığı ve hangi aşamada gerçekleştiği ilgi sütunlara kaydedilir. Daha sonra arızalı parça/parçalar yeniden işlenmek üzere üretim akışının ters yönünde hareket eder. Her işlem gördüğünde aynı forma yapılan işlem için harcanan zaman ve malzeme kaydedilir. Bunun sonucunda elde edilen veriler, hatalı parça oluşmasına etken olan unsurların neler olduğunun tespiti için pareto analizleri yapılır. Alınan sonuçlar doğrultusunda iyileştirme yapılması gereken öncelikli bölgeler tespit edilir. İlk müdahaleler buraya yapılarak üretimin verimliliğini olumsuz etkileyen unsurların ortadan kaldırılması için gerekli çalışma ve düzenlemeler yapılır. PUKÖ (Planla-Uygula-Kontrolet-Önlemal) döngüsü olarak adlandırılan bu işlem sürekli iyileştirme mantığı ile devam eder.

İş gücünün verimlilik kontrolü performans değerlendirme formları ile yapılmaktadır. Örneğin bir makine operatörünün performansı makineyi verimli kullanımı ve o makineden çıkan ürünlerin işlem ve kullanımdan kaynaklana hata sayısına göre daha önceden aldığımız pareto analizi raporlarına göre sınıflandırılarak hatalardaki ağırlığına göre puanlama yapılır İş gücündeki hata sayısını en az seviyelerde tutmak sürekli eğitim ile mümkün olmaktadır. Ayrıca iş gücünün motivasyonunu sürekli diri tutmakta verimliliğe etken olduğunu vurgulamıştım. Bunun da çeşitli aktiviteler ile olabileceği gibi, yaptığı işteki başarısını görüp ödüllendirmekle de işe olan konsantrasyonunu artırabiliriz. Örneğin ben yöneticisi olduğum işletmede her makinenin yapabileceği işlem zamanına göre belirli değerler çıkarttık ve bu değerlerin üzerine çıkana rekor belgeleri verdik. Şu anda daha iyisini yapabilmeleri için kırılan rekorun üzerine çıkmaları gerekiyor. Böyle bir uygulama ile hem verimliliği arttırdık hem de çalışanların motivasyonu yükseldi. Tabi ki; bu uygulamada doğru hesaplama yapmak ve bunu doğru kayıt altına almak önemli. Aksi durumda beklenilen sonucu vermez. Her şeyden önce hedef ne çok büyük ve ulaşılamaz olmalı nede çok kolay ulaşılabilir olmalıdır. Bunlardan herhangi birisi gerçekleşirse yönetime olan güven sarsılacağından daha sonra öngöreceğiniz hiçbir rakam inandırıcı olmayacaktır.

Çalışanlara verilen sürekli eğitimler ve sıfır hata felsefesinin yaygınlaştırılması. İşletme içi veya ürün iyileştirme çalışmalarında çalışanlarında katkısını sağlayacak ortamların oluşturularak onlardan da fikir alınması verilen önemi göstereceğinden iş başındaki verimlilik sahiplenme duygusundan dolayı artacaktır. Her çalışanın kendi yaptığı işi bir seminer şeklinde iş arkadaşlarına anlatması ve bunun sonunda yapılacak değerlendirme ile sertifikalandırılması vb. çalışmaları uygulayıp oldukça olumlu sonuçlar aldık. Burada önemli olan elinizde kronometre ile zaman tutup bu kadar zaman da şu kadar iş çıkmalı neden sorusunu öncelikle kendimize sormamız gerekiyor. Bu zamanda bu işi çıkartabilmek için ben nasıl katkı sağlarım demeliyiz. İşin püf noktası bu!

4.2. Verimliliğin Ölçülmesi ve Değerlendirilmesi

4.1.2. de belirtilen formların ve çalışanlar için performans değerlendirme formları karşılaştırmalı olarak değerlendirilmelidir. Bunların elektronik ortamda ve/veya dosyalanarak ilerideki çalışmalara veri tabanı oluşturmak amacı ile bilgiler saklanmalıdır. Daha sonra bu verilerden hareketle işletmenin yapacağı yeni yatırım veya istihdamın arttırılması çalışmalarında geçmişe yönelik bilgilerden faydalanılacaktır. Yapılacak olan yeni makine yatırımı için yapılan Pazar araştırmasının yanı sıra formlardan da izlenerek imalattaki dar boğaz tespiti yapılır, gerekli olan makine işlem kapasitesi ve verimi bulunup, bu veriler ışığında yatırım yönlendirilir.

Mevcut durumu koruyup ek yatırım yapmadan verimliliği artırarak, daha yüksek kapasitelere cevap vermek isteyen işletmeler ise öncelikle raporlardan çıkan sonuçlara göre mevcut yatırım kapasitesini daha nasıl iyileştirmesi gerektiğinin inceler. Makine parkurunda veya yerleşim planında yapacağı ufak değişikliklerle makinenin verimini arttıracağı gibi ürün ve işlem sayısında ki artış ile, kapasitesinde de gelişmeler sağlar.

Yine aynı işletmeler çalışanlarının verimliliğini yükseltmek için küçük anket çalışmaları yapıp. Çalışanlarının taleplerini değerlendirmek ve bunu sonuçlandırarak işgücü verimliliğini arttırabilirler.

5. Sonuç

Sektörümüzde verimliliğin yukarıda kısaca bahsedilen unsurlar çerçevesinde ele alınıp bunlar üretim hatlarında veya ofis çalışmalarında formlar ile izlenmeli. Bunun sonucunda toplanan bilgiler değerlendirilip. Hatalı veya eksik görülen yerlerde iyileştirme çalışmaları yapılmalı. Süreçlerde yapılacak iyileştirmeler izlenerek olumlu veya olumsuz etkilerinin gözlenmesi ve tekrar raporlar alınarak yapılan düzenlemenin verimliliğe katkısı sağlanmalıdır. Sürekli olarak gelişen teknolojinin yapılacak yeni uyarlama veya yatırımlar da dikkate alınması da ayrıca gereklidir. Çünkü yapılacak olan en ufak bir yükleme veya boşaltma ilavesi ile üretimde iş gücü verimini yükselttiği gibi makine verimliliğine de olumlu katkı sağlayacaktır. Her şeyden önce makine yükleme ve boşaltmalarında zaman kayıpları minimuma indiği gibi, yükleme ve boşaltmadan kaynaklanan ürün hataları da ortadan kaldırılmış olacaktır. Tabii ki; yapılacak olan bu veya benzeri küçük yatırımlar da izlenerek verimli kullanımı sağlanmalı ve eski duruma göre toplam verimliliğe etkisi ölçülmelidir.

İşletmeler bu mantık çerçevesinde büyümeye giderse, ülkemizde rakamsal verilerle de görülen atıl kapasite kullanımı ciddi boyutlarda aşağıya çekilecek veya kapasiteleri düşük olsa bile verimli çalışacaklardır.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız.!

Kaynaklar

[1] Şenses, F., 1987,Gelişmekte Olan Ülkelerde ve Türkiye de Verimlilik,MPM,Verimlilik dergisi,Ankara,240s.

[2] Tunçel, S., 2000,Bilgisayar Teknolojilerinin Mobilya İşletmelerinin Yönetim Organizasyonuna Etkileri Üzerine Araştırmalar,H.Ü. Fen Bilimleri Enstitüsü, Yayınlanmamış Yüksek Lisans Tezi,Ankara,110s.

Tunçel, S., 2006,“Üretim Unsurlarının Verimli Kullanımı” Ahşap Teknik Dergisi, İstanbul, Sayı11.

DİE 2006 Orman Ürünleri Sanayinde kapasite kullanım oranları

Filiz,A. Ati Mühendislik Eğitim Yön Danışmanlık

Filiz, A. Üretim Yönetiminde Verimlilik Analizlerinin Rolü, TMMOB,MMO İst.26.Dönem Söyleşileri-V

Atan, M Üretim ve Verimlilik Artırma Teknikleri eğitim notları Nisan 2005

http://www.mpm.org.tr/verimlilik/