Laminat ve Laminatlı Ürün Uygulamalarında Kaliteyi Etkileyen Unsurlar

Dr. Sabit Tunçel(Mba) Ağaçişleri End.Yük.Müh.

1. Laminat

Laminat, lifli tabakaların termoset reçinelerle emprenye edildikten sonra sıcaklık ve yüksek basınç altında sıkıştırılması ile elde edilen dekoratif levhalar dır.

Yüzeyde ısı, darbe ve aşınmaya karşı direnci sağlayan melamin formaldehit reçinesi emdirilmiş kağıt. İç kısımda ana yapıyı oluşturan ve esneklik sağlayan fenol formaldehit reçineli kraft yer almaktadır.

Laminat Malzeme HPL ve CPL olmak üzere iki tip üretim şekli ile elde edilmektedir.

1.2. CPL (Contineu Press Laminate)

CPL diye adlandırılan sonsuz presleme prensibi ile üretilen ve piyasaya 100 mt’lik rulolar halinde sunulan laminatlardır. İsminden de anlaşılacağı gibi sonsuz pres bantlarda yani kabaca üstte ve altta karşılıklı merdanelere gerili çelik bantlar arasından yaklaşık 170°C ısı altında 20-60 bar basınçta 60 saniyelik bir sürede geçerek elde edilir. Bu işlemlerden sonra klimatize edilerek bobinlere sarılıp satışa sunulur.

1.3. HPL (High Press Laminate)

HPL diye adlandırılan laminat malzeme kraft tabakaların plaka halinde preslenmesi tekniğini ile üretilen laminatlardır. Yine kabaca tanımlamak gerekirse, çok katlı preslerde 170°C ısı altında yaklaşık 70-100 bar basınçla 60-90 dakika süre ile preslenerek elde edilir.

Laminat tabakalarını ön yüzeyden aşağıya doğru sıralarsak overley, dekor kağıdı ve kraft. diye adlandırabiliriz.

Birinci tabaka alfaselüloz kağıdının koruyucu transperant tabakası leke ısı ve darbelere karşı mukavemetli olması için melamin formaldehit reçinesi ile doyurulur.

Dekoratif baskılı kağıdın bulunduğu ikinci tabaka renklerin solmaması için melamin formaldehit reçinesi ile doyurulur.

Ana yapıyı oluşturan alt tabaka ise istenilen esnekliği sağlayan fenol formaldehit reçinesi ile doyurulur.

Laminat malzemenin en büyük özelliği ısı transferi yöntemi ile şekillendirilebilme olanağının olmasıdır. Buna da teknik olarak postforming denilmektedir.

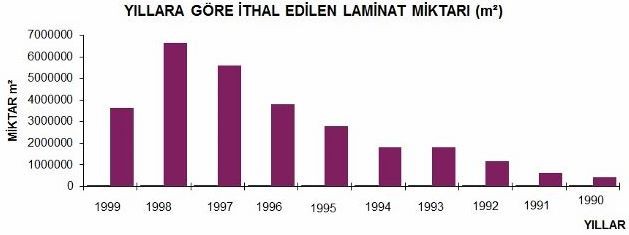

Laminat malzeme ülkemizde üretilmesine karşın laminat ithalatımız her geçen gün artmaktadır. Buda malzemenin sektörde kabul gördüğünü ve tüketicinin laminatlı ürünleri tercih ettiğini göstermektedir. Kısaca yıllar bazında laminat ithalatımıza bakarsak Tablo 1.1 de görüldüğü gibi 1989 yılından bu yana sürekli artan bir ivme ile günümüze gelinmiştir.

İthalatımızın bu hızda artması ülkemizdeki laminat üretiminin daha teknolojik bir yapıya gelmesi için gerekli olan gelişmelere ve üreticilerin “AR-GE” departmanlarına önem vermesi, özgün desen ve dokularda piyasaya ürün sunmaları, taklitçilikten süratle uzaklaşmaları gerekliliği ortaya çıkmaktadır. Bunun yanı sıra en önemli faktör ürün kalitelerini yükseltmeleri gerekmektedir İthal laminatların tercih edilmesinin en büyük etkeni bilinçli üreticinin, tamamen kalite unsurlarına özen göstermesidir. Son tüketici ise kalitenin yanı sıra renk çeşitliliğini de ön plana çıkarmaktadır. Laminat kullanan üretici üretim anında problemsiz olarak en iyi sonucu alacağı ürüne yöneliyor. Aksi taktirde her hangi bir problem karşısında, fire oranlarının artması zaman ve malzeme kayıpları maliyetleri olumsuz etkilediği için imalat kalite standartlarına uygun malzeme ile çalışmak ve bu konuda seçici olmak gerekiyor.

2. Laminat Kalite Standartları

Yüksek basınç (HPL) laminatı ile kaplanmış levhaların mukavemeti CPL laminatlara kıyasla daha yüksektir. Bunların performans testlerinden geçirilerek sınanması kalite seviyesinin belirlenmesinde önemli faktördür.

2.1. Laminat Malzemeye Uygulanan Performans Testleri

Laminat malzemeye uygulanan bu testler malzemenin dayanımını stabilitesini ve kullanım yerinin seçiminde etken olan özellikleri ön plana çıkarmakta ve aynı kalitenin devamının sağlanmasında gerekli olduğu gibi her zaman aynı performansı elde edebilmek için gerekli dokümantasyonu oluşturmaktadır. Bu standartların geliştirilmesi ve var olması tüketicinin korunumu açısından gereklidir.

2.1.1. Laminat Yüzeylerinin Görünüş Değerlendirmesi

Plaka halindeki laminatların gün ışığında leke, çizik, yabancı madde parçacıkları vb. açısından çıplak gözle kontrolünü kapsar.

2.1.2. Laminat Yüzeyleri Kalınlık Tayini

Her bir numune levhada levha kenarlarından 20 mm içeriden olacak şekilde bir mikrometre ile gelişi güzel dört nokta ölçülür. Parçanın dört kenarından alınan ölçüm değerlerinin aritmetik ortalaması alınarak kalınlık tespiti yapılır. Ve çıkan değerin TSE’nin belirlediği standartlara uygunluğu kontrol edilir.

2.1.3. Laminat Yüzeylerinin Aşınmaya Karşı Dayanıklılığının Tayini

Bu test ise aşınma karşısın da dekoratif lamine levhaların ilk desen ve renklerini koruyabilme yeteneklerinin tespiti için yapılmaktadır. Laminat levha yüzeyi 180 numaralı zımpara ile Taber aşınma aleti kullanılarak test edilir.

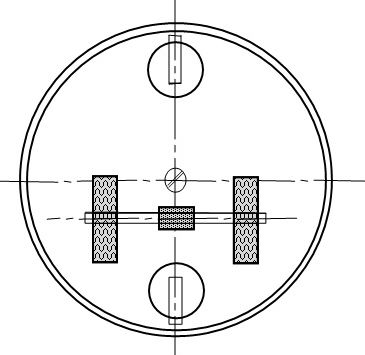

Deney cihazı Şekil 2.1.de görüldüğü gibi laminatın tutturulacağı 58-72 devir/dakika hızla yatay düzlemde dönebilen özelliktedir. Aşındırma tekerlekleri 50mm çapında lastik kaplı yatay eksen etrafında serbestçe dönebilen ve üzeri 6mm kalınlığında lastik ile kaplanmış olmalıdır. Zımpara kağıdı bu lastik tekerlekler üzerine yapıştırılır. Bastırma düzeni her bir tekerlek parça üzerine 5,4 New tonluk yük uygulamasını sağlayacak yetenektedir. Deney parçaları 120mm x 120mm ebatlarında olup laboratuvar ortamında 72 saat kondisyonlanmalıdır. Aynı kondisyon-lama işlemi zımpara kağıtları için de geçerlidir.

Deneyler 3 deney parçası üzerinde yapılır. Desenli levhalarda desenin yaklaşık %50’si silindiğinde. Düz veya renkli levhalarda renk tabakası aşındığında deney sonuçlanmış sayılır. Devir sayısı sayaçtan okunur ve kaydedilir. 3 örnekten alınan değerlerin aritmetik ortalaması alınarak deney sonuçlandırılır.

Buradan alınan sonuçlar laminatın yüzey aşınma direncini hesaplamak için kullanılır. Yatay amaçlı uygulamalarda postforming özellikli laminatlar için 350 devir, düşey amaçlı uygulamalar da postforming özellikli laminatlar için 250 devir olması gereklidir.

2.1.4. Kaynar Suya Daldırmaya Karşı Dayanımın Tayini

50 x 50mm ebatlarında üç adet deney parçası öncelikle laboratuar ortamında kondisyonlanır. Deney parçaları 50±3 °C daki etüvde 24±1 saat kurutulur ve desikatör de oda sıcaklığına getirilir 1mg duyarlılıkta tartılır ve tartım sonucu kaydedilir. Deney parçalarının kalınlıkları karenin her kenarı boyunca 5mm içeriden ölçülür ve ölçme yerleri işaretlenir. Parçalar damıtık su konulmuş bir kap içinde 2 saat kaynatılır. 2 saat sonra içerisinde oda sıcaklığında damıtık su bulunan kapta 15 dakika soğutulur sudan çıkarıldıktan sonra kurulanıp 1 dakika içerisinde hem ağırlığı hem de kalınlığı tekrar ölçülür ve bulunan değerlerin aritmetik ortalaması alınarak ölçülerdeki sapmalar sınıflandırma sistemine göre değerlendirilir. Ayrıca deney parçaları incelenerek tabakalar arasında bir ayrışma olup olmadığı ve yüzeyde çatlama, kabarma gibi kusurların bulunup bulunmadığına bakılır.

2.1.5. Laminat Yüzeylerin Kuru Sıcaklığa Dayanıklılığının Tayini

Bu deney özellikle mutfakta kullanılan laminat levhaların dayanımı ile ilgilidir.

100 mm çapında 2,5mm et kalınlığında alüminyum alaşımlı veya bakır kap içine 300 gr. gliserin tri stearat konulup 185 °C’ ye kadar ısıtılır kap ısı geçirmez bir levha üzerine alınıp 180 °C’ ye gelene kadar soğutulur ve daha önceden hazırlanmış olan 230mm x 230mm ebatlarındaki laminat deney parçası üzerine konur ve 20 dakika sonra kuru sıcaklık lamine levha üzerinden alınıp deney parçası çeşitli açılardan gelen ışık altında çıplak göz ile incelenir. Levha üzerinde kabarma, çatlama, renk değişimi ve parlaklı kaybı olup olmadığı gözlemlenir. Bu gözlem sonucunda 1 ile 5 arasında puanlanır.

2.1.6. Laminat Yüzeylerinin Lekelenmeye Karşı Dayanıklılığının Tayini

50mm x 50mm ebatlarında 2’şer deney parçası üzerine leke yapıcı madde dökülür ve parçalardan birisi üzerine saat camı kapatılır. (leke yapıcı maddeler çay, kahve, süt, sirke) 16 ile 24 saat sonunda deney parçaları etilalkol çözeltisi ile yıkanır ve 1saat sonra floresan lamba ışığı altında incelenir. Leke ve iz kalıp kalmadığına bakılır.

2.1.7. Laminat Yüzeylerinin Çarpmaya Dayanıklılığının Tayini

Yapıştırılmış laminat örneklere 5mm çapında çelik bir top yaylı bir sistem aracılığı ile çarptırılır. Dört testlik bir program sonucunda görünür bir hasar oluşturmayan maximum kuvvet laminatın çarpma dayanımı olarak kabul edilir. Bu yatay amaçlı postforming özelliğe sahip laminatlar için 20Nt. Düşey amaçlı postforming özelliğe sahip laminatlar için 15Nt. olmalıdır.

2.1.8. Laminat Yüzeylerinin Çatlamaya Karşı Dayanıklılığının Tayini

Örnek laminat parçası 80 °C sıcaklıkta ki; etüvde 20 saat tutulur. Örnek, soğutma işleminden sonra çatlak durumuna göre 1-5 arasında puanlandırılır. Laminatlar çatlamaya karşı puanlama sonucu 4 olmalıdır.

2.1.9. Laminat Yüzeylerinin Sigara Ateşine Karşı Dayanıklılığının Tayini

Laminat örneklerinin üzerine 3 farklı marka sigara yanar halde bırakılır ve 20mm kısmı yanana kadar beklenir. Daha sonra sigaralar alınıp sigara ateşine maruz kalan kısım etil alkol ile temizlenir. Lekenin çıkıp çıkmadığı, kabarma ve çatlak olup olmadığı gözlemlenir. Ve 1 ile 5 arasında puanlama yapılır. Yatay uygulamalarda postforming özelliğe sahip laminat sınıfı 3 olmalıdır.

2.1.10. Laminat Yüzeylerinin Kabarmaya Karşı Dayanıklılığının Tayini

Laminat levhalar radyan ısıya tabii tutulur. Önerilen şekillenme sıcaklığı ile kabarcık oluşumunun başladığı an arasındaki zaman farkı hesaplanır.

2.1.11. Laminat Yüzeyleri Karesellik Testi

Levhanın kare durumundan sapma miktarı dik açılı gönye ile tespit edilir. Laminatlar için sapma miktarı 1,5mm olmalıdır.

2.1.12. Laminat Yüzeylerinin Su Buharına Karşı Dayanıklılığının Tayini

Laminat levhanın dekoratif yüzeyi 1 saat süre ile buhara tabi tutulur. Numune kurutulur ve normale dönmesi için 24 saat bekletilir. Laminat yüzeyindeki herhangi bir renk değişimi, kabarma veya çatlama durumuna göre 1 ile 5 arasında sınıflandırılır.

Bu performans testlerinde her türlü uygunluk sağlanmasına karşın laminatın depolama şartları uygun değil ise laminat postforming özelliğini yitirecektir. Çünkü laminatın postforming özelliği plakaların veya ruloların raf ömrü ile doğru orantılıdır.

3. Laminat Malzemenin Depolanma Şartları

Laminat özel şartlar altında iklimlendirme odalarında veya klimalı yerlerde depolanmalıdır. Depo 20°C ± 2 ısıda ve nispi rutubet %65 ± 5 olmalıdır. Aşırı sıcak veya aşırı soğuk depolama şartlarında laminatın raf ömrü kısalmaktadır.

Bu konuya özellikle laminat üreticileri ve laminat ithalatçılarının son derece duyarlı olmaları gerekmektedir. Aksi taktirde laminat kullanımı olumsuz yönde etkilenmektedir. Çünkü bu konuda tüketici uygulama açısından laminat konusunda yeterli bilgiye sahip olmadığı için, herhangi bir problem karşısında laminatı suçlamaktadır. Böyle olunca laminat ve laminatlı ürün kullanımından kaçınmaktadır.

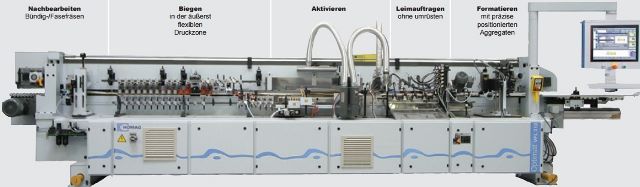

Laminatı ham madde olarak kullanan işletmelerin kaliteli postforming ürünler elde edebilmesi için her şeyden önce makine parkuru ürünün gerektirdiği spesifikasyonlara uygun olması gereklidir. Bunun için ebatlamanın net ve radiuslerin hatasız olabilmesi için dopel türü hassas ebatlamalı frezeleme, Şekil 3.1. laminatların yonga levha veya MDF’ ye preslenebilmesi için kızgın yağ ısıtmalı solit çelik plakalı prese Şekil 3.2. ve kaliteli güvenilir PVA bazlı tutkal kullanan postforming makinesine Şekil 3.3. ihtiyaç vardır. Laminatın radius boyunca kıvrılabilmesini sağlayan postforming makineleri çalışma prensibi olarak üç kategoride toplayabiliriz.

- Manuel postforming makinesi

- Satatik postforming makinesi

- Contineu postforming makinesi

4. Postforming Makineleri ve Özelikleri

4.1. Manuel Postforming Makinesi

Postforming konusunda ülkemize ilk gelen makinelerdendir. Şekil 4.1. Çalışma sistemi tamamen el becerisi ve ustalık gerektiren bir yapıdadır. Laminatı preslenmiş plakalar makinenin üzerindeki rezistanslar vasıtası ile laminatın radiusü dönecek kısmı ısıtılır. Laminat istenilen esnekliğe gelip gelmediği el ile kontrol edilir. Eğer uygun esnekliğe gelmiş ise kalıplar kapatılarak laminatın radiusü kaplayarak yapışması sağlanır. Bu tip makinelerde üretim tamamen usta inisiyatifindedir. Ancak makinenin avantajlı olan bir yanı ise her türlü özel profili laminat levha ile kaplıyor olabilmesidir.

4.2. Statik Postforming Makinesi

Bu makinede parça makine üzerine sabitlenir ısıtıcı bar parçadaki postforming yapılacak yüzeyde hareket eder. Kısaca parça sabit makine hareketli diye tanımlayabiliriz. Şekil 4.2.

Diğerine göre daha teknik olan ama yine zaman ve iş gücü kaybına sebep olan bir makinedir.

Çalışma prensibi elektro pnömatik’tir. Postforming yapılacak parça makinenin tablasına radius şekline göre tabla kenarından 4 – 6 cm mesafede bırakılır. İlk hamlede makine parçayı sabitlemek için sıkıştırır. Daha sonra istenilen ısıda rezistanslar vasıtası ile ısınmış olan çelik bar ilk istasyon olarak parçanın üzerine basar ve ayarlanan süre dolduktan sonra bar radius’ ün çevresinde laminatı sıyırarak hareket etmeye başlar bu hareketi belli istasyonlarda durdurarak hem yapışmayı hem de laminatın sorunsuz kıvrılmasını sağlayabiliriz. Makinenin istasyonları mekanik olarak ayarlanır ve istasyonlarda duruş ve kalkış süreleri zaman rölesi ile tespit edilip o iş ile ilgili makinenin ayarları yapılmış olur.

Çelik barın laminatı basınç altında yüzeyde sürtünerek postforming yapması diyagonal laminatlar da kanalları deforme etmesine sebep olduğu gibi düz renklerde çizilmelere neden olmaktadır.

Ancak statik postforming makinesinde de birçok farklı profil rahatlıkla yapılabilmektedir. Özellikle iç bükey profiller manuel veya statik makinelerde yapılabilmektedir.

4.3. Contineu Postforming Makinesi

Bu tip makineler adından da anlaşılacağı gibi paletli sistemlerdir. Ve parça hareketlidir. Yani statik makinenin tersine makine sabit parça hareketlidir. Şekil 4.3.

Laminatı sıkılmış parça makineye baştan verildiğinde tüm işlemler sırası ile yapılır. Makinenin bir ucundan paletler vasıtası ile hareketlenen radiuslü ve laminatlı parçanın öncelikle astar laminat fazlalığı yüksek devirli frezeye bağlı dia bıçakları ile temizlenir. Parçanın yonga levha veya MDF alnına ve kıvrılacak laminat kısmına nozullardan basınçlı hava yardımı ile PVA tutkal pülverize edilir. Tutkalı alan malzeme laminatın cinsine kalınlığına radius çapına ve tutkal miktarına göre tespit edilen hızda enfraruj ışınlarının olduğu yere gelir. Burada tutkalda ki suyu atan ve yumuşayan laminat, radius çapına göre ayarlanmış silindirler vasıtası ile istenilen form verilerek postform edilmiş olur.

Laminat kıvrılıp yapışma işlemi yapıldıktan sonra makinenin sonunda bulunan yine yüksek devirli freze motoruna bağlı dia bıçaklar yardımı ile kıvrılan laminatın alttaki fazlalığı temizlenerek postforming panel olarak makinenin sonundan alınır.

Contineu makineler daha seri, kaliteli ve sorunsuz bir üretim ile çalışır. Önemli olan makinenin ilk etap ta doğru ayarlanmasıdır, bu aşamadan sonra bilerce metre panelin üretimini kısa zamanda yapar.

Bu tip makineler genellikle elektronik kumandalıdır. Statik makinelerde olduğu gibi her tip profilli işleyebilme esnekliğine sahip değildir.

5. Laminatın İşlenmesinde Ürün Kalitesini Etkileyen Unsurlar

5.1. Kalınlığının Raduse Etkisi

Postforming üretiminde estetiği etkileyen unsurlardan biri laminatın kalınlığıdır. Laminata verilecek radiusün yarıçapı laminat kalınlığı ile doğru orantılıdır. Yani laminat kalınlığı arttıkça radius çapı da büyümektedir. Aradaki oranı da pratik olarak şöyle tespit edebiliriz.

Örneğin 0,8 mm kalınlığındaki laminatı minimum 8 mm lik radiuse dönebilirsiniz daha küçük radiuslere dönülmesi durumunda laminat yüzeyinde çatlamalar gözlenir.

Kalınlık ve radius çapı açısından her şey uygun olmasına rağmen yine yüzeyde çatlama var ise ısı ve hız ayarlarını kontrol etmek gerekir. Burada da dikkat edilecek nokta ısı ve hız arasında ters orantı olduğudur. Yani laminat yeteri derecede ısınmıyor düşüncesi ile ısıyı arttırıp beraberinde parça ilerleme hızını da arttırırsanız laminatın enfraruj lambalardan aldığı ısı miktarı eskisinden farklı olmayacaktır. Dolayısıyla çatlama hatası devam edecektir. Bu nedenle ayarlama öncelikle ısı ile oynanarak yapılır. Bununda başlangıç noktası laminatın yapışacağı yüzeydeki tutkalın ısı tünelinden geçerken içerdiği suyu atmasını sağlayarak başlanır.

Laminat yüzeyindeki çatlamalar eğer parçanın boyu yönünde ise ısı ve hız ile ilgili ayarsızlıktan kaynaklanıyor olabilir.

Laminat yüzeyindeki çatlaklar parçanın kalınlığı yönünde ise laminatın bayatlığından veya homojen dağılmayan reçineden kaynaklanır.

Eğer çatlaklar kırışma gibi görülüyor ve parça boyunca açılı ise baskı merdanelerinde ki ayarsızlıktır.

Parçanın baş tarafında üç beş cm’lik bir çatlama var ise buda laminata kıvrılma hareketini ilk veren metal çubuktan kaynaklanmaktadır.

5.2. Laminat Malzemenin Kaplanmasında Kullanılan Tutkallar

Kaliteli üretim ile ilgili diğer bir unsurda tutkallardır. Piyasada postforming uygulamalarında kullanılan üç tip tutkal vardır.

- Solvent bazlı yapıştırıcılar

- EVA bazlı yapıştırıcılar

- PVA bazlı yapıştırıcılar

5.2.1. Solvent Bazlı Yapıştırıcılar

Piyasada kontak tutkal diye anılan bu yapıştırıcılar genellikle küçük üreticilerin kullandığı tutkallardır. Genellikle tutkal ünitesi bulunmayan makinelerde kullanılır ve üründe kaliteyi etkileyen önemli etkenlerden biridir. Ayrıca yapıştırma işlemi yapılırken solvent açığa çıktığından işçi sağlığı açısından tehlikelidir. Bu tutkallar ile yapılan laminatlı postforming panellerde yapışma da istenilen mukavemet sağlanamamaktadır. Bu tutkal kullanılarak yapılan paneller ısı karşısında laminat yonga levhadan ayrılma eğilimi göstermektedir. Ayrıca nihai tüketicinin kullanımında da sürekli solvent açığa çıkartmasından dolayı sağlık açısından uygun değildir.

5.2.2. EVA Bazlı Yapıştırıcılar

Teknik olarak kenar bantlama işleminde kullanılan holt-melt tutkallar yine piyasada kenar bantlama tutkalı diye anılan tip yapıştırıcılar direk postforming anlayışı ile çalışan makinelerde kullanılan yapıştırıcılardır. Bu sistemde laminat yonga levha veya MDF malzeme üzerine preslenmiş olarak makineye verilir yine paletler aracılığı ile ilerleyen iş parçasına radius açılır ve ardından hemen tutkal ünitesi devreye girer diğer işlemler aynı sırada devam etmektedir. Bu makinenin en büyük özelliği laminat kaplı malzemeye radusu aynı anda açıp postforming yapabiliyor olmasıdır. Bildiğim kadarı ile şuanda ülkemizde bu tip makine yok ancak holt-melt tutkal kullanarak postforming yapan makineler var.

5.2.3. PVA Su Bazlı Yapıştırıcılar

PVA tutkallar statik veya contineu makineler de kullanılır. İnsan sağlığına olumsuz herhangi bir etkisi olmamakla birlikte postforming üretimi için ideal özelliklere sahip tutkallardır. Ayrıca uygulama anında laminatlı malzemede istenmeyen tutkal lekesi oluşumu söz konusu değildir.

5.3. Laminat Kaplı Malzemede Kesim Kalitesinin Sağlanması

Laminat kaplı postforming ürünlerin ebatlanması da ayrıca teknik gerektiren bir üretim arz etmektedir. Laminat kaplı malzeme hiçbir zaman klasik daire testere makinelerinde istenilen kalitede ebatlanamaz. İstenilen kalitede ebatlamanın yapılabilmesi için, makinenin çizicili olması ve jumping (atlama) özelliğinin bulunması gerekmektedir. Aksi taktirde parçanın altında ve testere çıkışında parçanın postformingli kısımlarında laminatı kırar. Makinede ki ana kesici testerenin de diş yapısı, diş sayısı ve testere çapı kaliteli kesime etki eden faktörlerdir. Testere dişleri ya oluklu olmalı yada -5° açılı trapez diş olmalıdır. Şekil 5.1. Diş sayısı testere çapına göre değişmek ile beraber 75-80 diştir. Testere çapı da mümkün olduğunca büyük olmalıdır ki; dişlerin parçaya vurması yukarıdan olsun. Ancak bunun için makinenin oldukça hassas olup salınım yapmaması önemlidir.

Dikkat edilecek diğer bir nokta da makinenin çizici testeresinin ana kesici testere ile doğru ayarlanmış olması ve testere kalınlıklarının çizici özelliğini ortadan kaldırmayacak şekilde seçilmiş olması mutlak zorunluluktur. Yani hiçbir zaman ana testere çizici testerenin açtığı yolun dışına taşmadan kesimi yapması sağlanmalıdır. Burada dikkat edilecek nokta ana testerenin kesiminde çiziciden kaynaklanan fatura tabir edilen seviye farkının minimum olması, hatta çıplak gözle görülemez olması önemli bir unsurdur. Bu fark fazla olduğu zaman kenar bantlama işleminde kaliteyi etkileyen sorunları da beraberinde getirmektedir.

Yukarıda sadece laminatlı malzemenin postforming işlemini anlatmaya çalıştım. Bu aşamaya gelmeden önceki özelliklerde bunun kadar tekniği, bilgiyi ve hassas çalışmayı gerektiren bir imalat şeklidir. Çünkü laminatlı imalatta herhangi bir hatanın geri dönüşü olmadığı için gerekli hassasiyet ve özenin gösterilmesinin yanı sıra teknolojik yatırımı gerektirmektedir.

Kısaca laminatlı malzeme imalatı, belli bir teknolojiyi mutlak istemektedir. Dolayısıyla bu teknolojiyi kurduktan sonra yatırımın geri dönüşümünü ve kazanımını sağlayabilmek için tüketiciye laminatı ve laminatlı malzemeyi iyi tanıtmak kullanım alanlarını ve kullanım şekillerini geliştirmek gerekmektedir. Bu doğrultuda yapılan her çalışma tüketicinin daha bilinçlenmesini ve laminatın severek kullanılır hale hatta tercih edilir konuma gelmesini sağlayacaktır.

Postforming uygulamasındaki kusurların laminat ile olan ilişkisi ve bu kusurların nedenlerini kapsayan yazıya buradan ulaşabilirsiniz.

5846 sayılı yasa gereği lütfen gerektiği gibi kaynak göstermeden alıntı yapmayınız

Kaynaklar

Güray A.,Baykan İ.,1993, Mobilya Endüstrisinde Kalite Kontrol ve Test Teknikleri,H.Ü.,Ağaç İşleri Endüstri Mühendisliği Bölümü, Ankara

Burdurlu E., Baykan İ.,1998, ağaç İşlerinde Kesme Teorisi ve Endüstriyel Mobilya Üretimi Makineleri, H.Ü., Ağaç İşleri Endüstri Mühendisliği Bölümü, Ankara

Tunçel S.,1996, Ulusal Mobilya Kongresi Bildirisi, Ankara

DİE,1989-1998, Laminat İthalatı Sonuçları

DİE,1999, Ocak-Temmuz, Laminat İthalat Sonuçları

TSE, Laminat Ürünler İle İlgili Test Tekniklerini Kapsayan Fasikülleri

Makine Katalogları

Ahşap ile ilgili merak ettiğim birçok aramada bu site çıkıyor, güzel paylaşım olmuş teşekkürler